FeatureOKAWAの特徴

ものづくり一貫体制

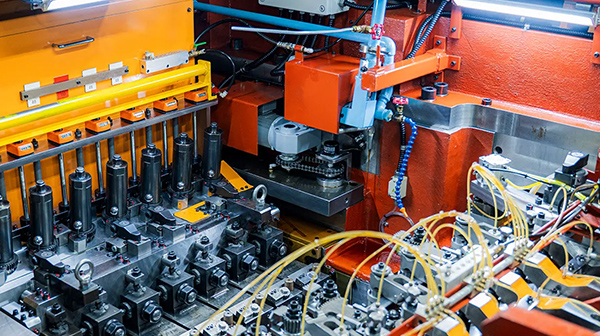

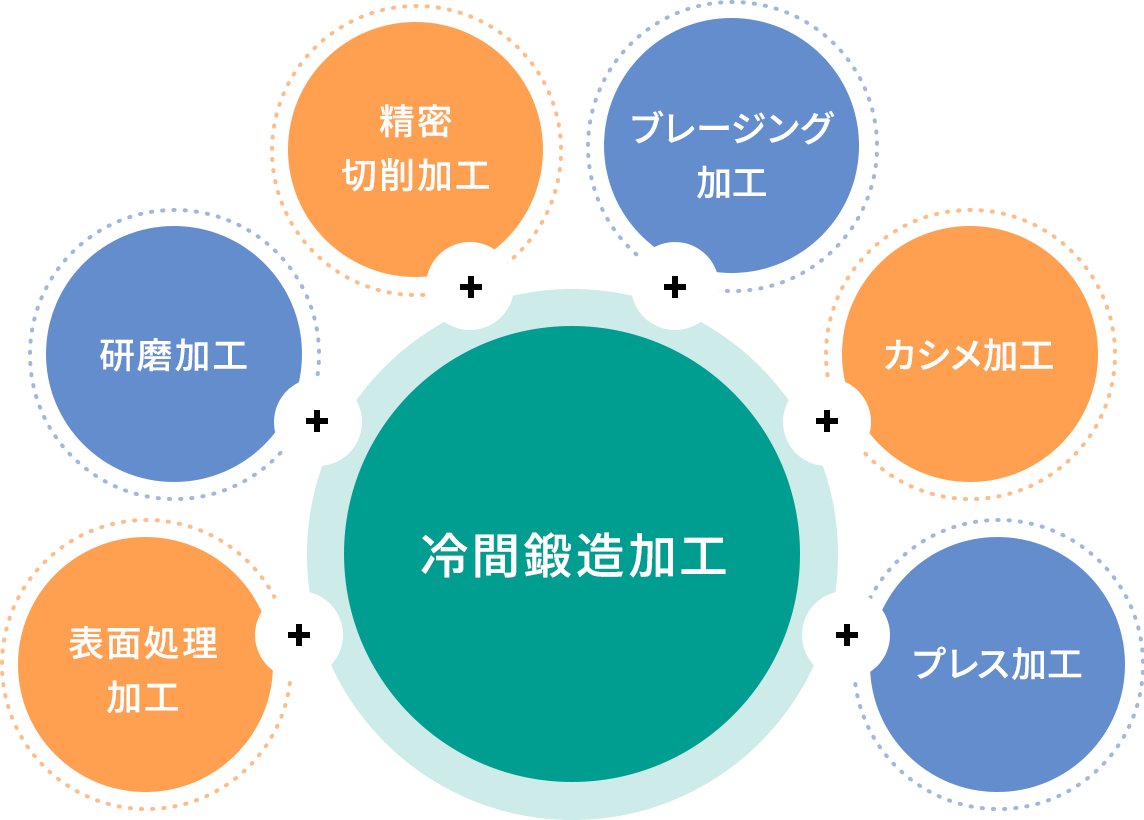

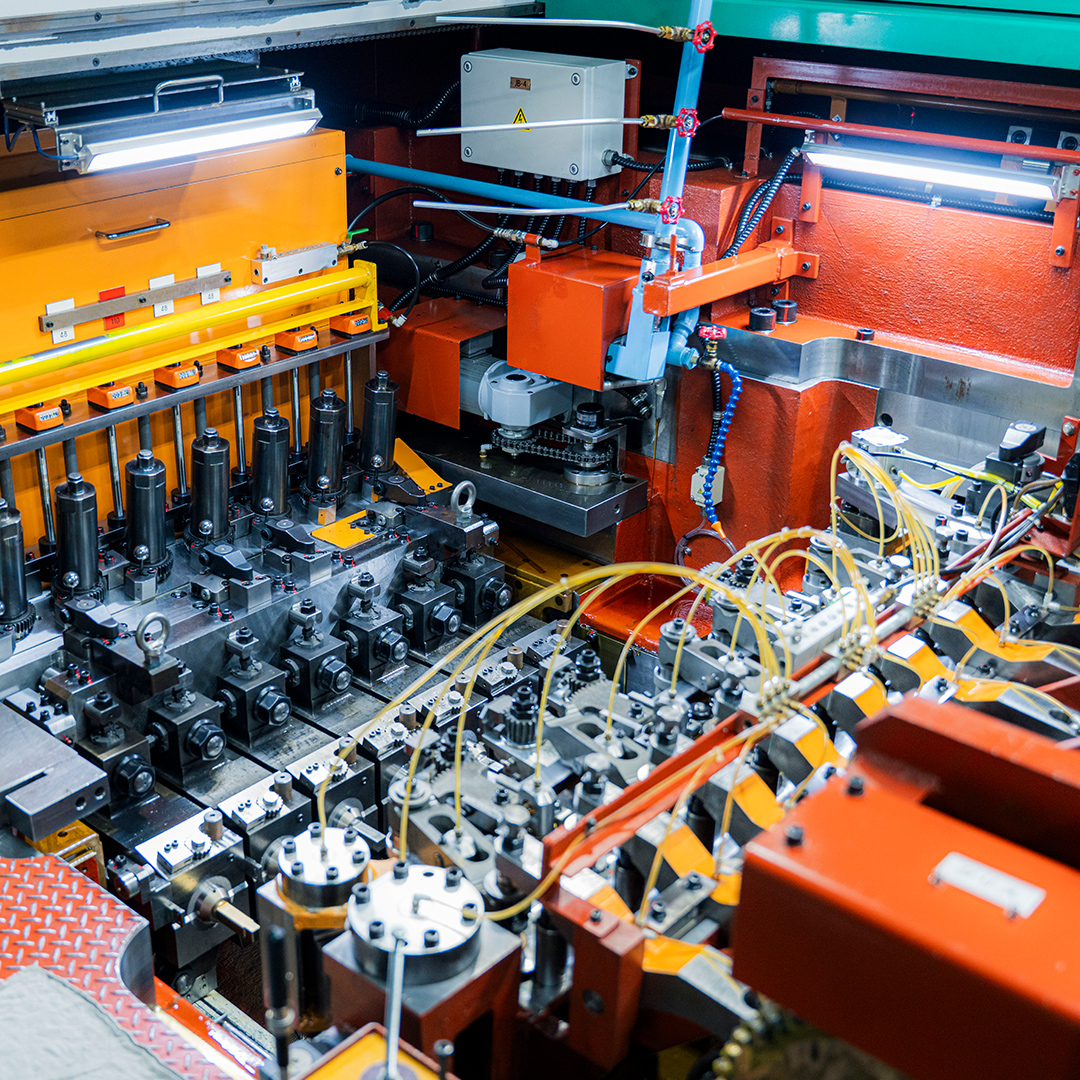

冷間鍛造だけではない大川精螺

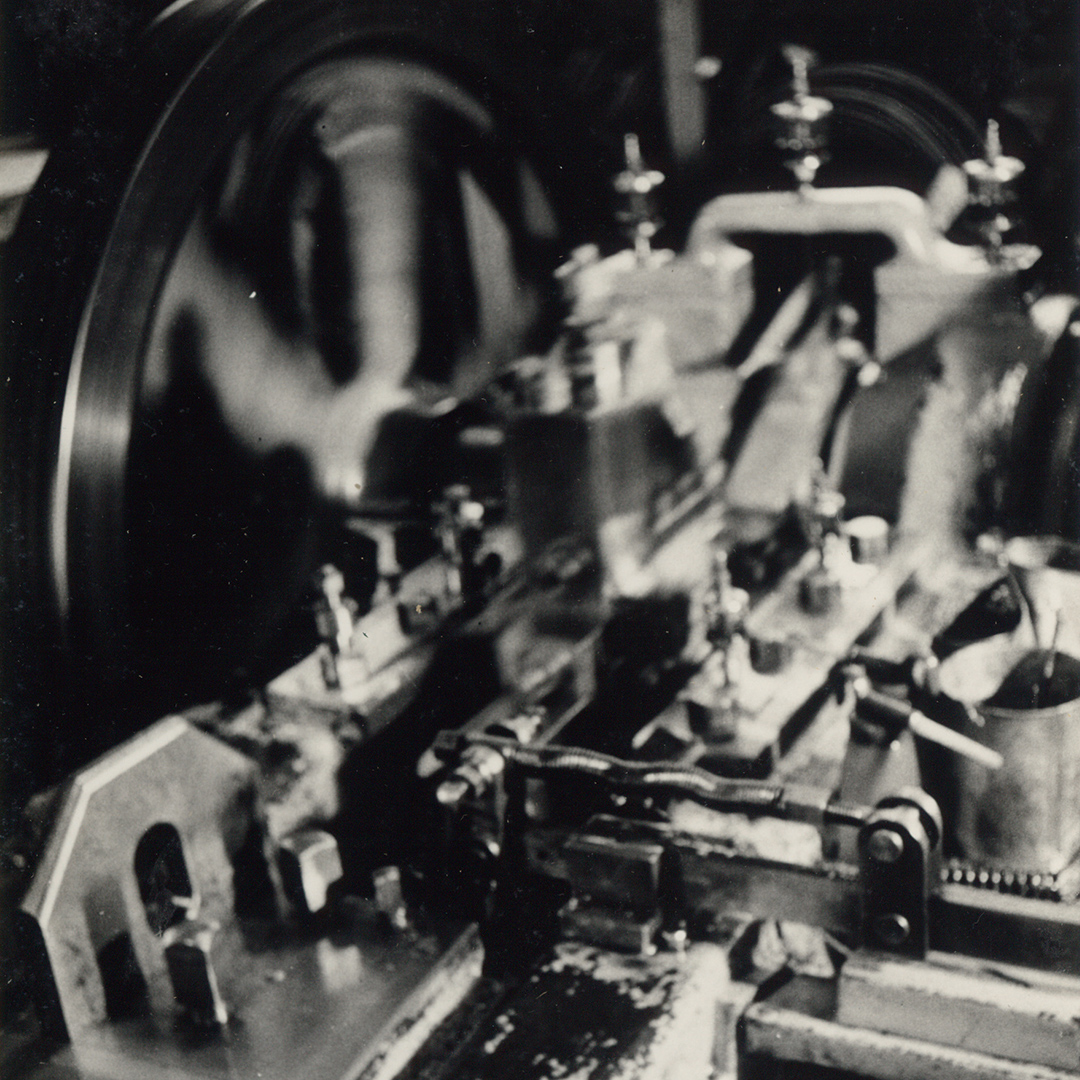

大川精螺では、冷間鍛造による加工だけでなく、切削加工やブレージング加工、プレス加工、転造加工、研磨加工といった二次加工も一貫生産で行っております。

大川品質とは、この、すべての工程を経て完成する製品の精度、品質の高さをいいます。

自社の保有技術を駆使し、工程設計から試作、量産まで一貫サポートすることで、工程ロス削減やリードタイム短縮、コスト削減、省資源化なども実現。

お客様の高付加価値生産に貢献しています。新製品の開発から既存製品の改良まで、金属加工に関する課題をお持ちのお客様はぜひご相談ください。

02

-

お客様の期待を超えるために

全ての叡智を集結したものづくりをお客様からいただいた設計図や強度・数量・納期といったご要望に対し、私たちは開発工程から検証までを自社で一貫して行い、最適なご提案をすることを使命と考えています。冷間鍛造の技術を活かし、どこまでを一貫加工とし、どの工程に二次加工を取り入れるか。前処理・後処理を含めた完成品としてご提案が可能です。私たちは、冷間鍛造という強みを武器に、ものづくりの精鋭集団として、お客様の期待に応え続けています。

3 advantages大川精螺の3つの強み

-

技術力

切削加工と塑性加工の

両方に精通当社はねじの切削加工でスタートした後、1964年から冷間鍛造技術を導入しました。このため、切削加工と冷間鍛造加工のどちらにも精通しており、案件によってはそれぞれの長所を組み合わせるなど、目的の形状と品質に合わせた最適なご提案が可能です。

-

開発力

設計から試作、

量産までワンストップお客様プロジェクトの構想設計段階から参画し、量産までワンストップで手がけるのが当社のスタイル。2017年には水戸工場に新たな開発拠点を開設し、「より高精度に、より早く、より低コストで」を実現するための研究開発活動を強化しています。

-

品質管理力

長年の重要保安部品の

品質保証実績1/1000ミリ単位の高い精度が求められる自動車用重要保安部品分野で長年培った、ハイレベルな品質管理体制も当社の強み。市場に送り出す製品は、熟練した検査員と自社開発の専用検査機による全数検査を実施し、「良品100%」を目指しています。