FeatureOKAWAの特徴

冷間鍛造のパイオニア

金属を削らず、鍛える。

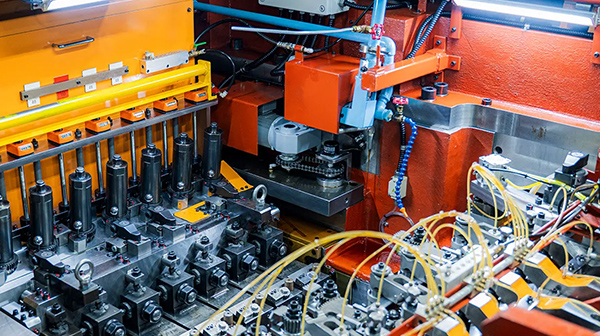

冷間鍛造は、素材の強度を活かしながら、ミクロン単位の精度と量産性を両立させる加工技術です。

大川精螺の技術は、自動車や産業機器など、社会の安心と安全を支える重要保安部品にも採用され、進化し続けるものづくりの根幹を担っています。

そんな冷間鍛造に、いち早く向き合い、

歴史を重ねてきたのが、私たち大川精螺工業です。

01

Encounter冷間鍛造との出会い

-

ものづくりへの

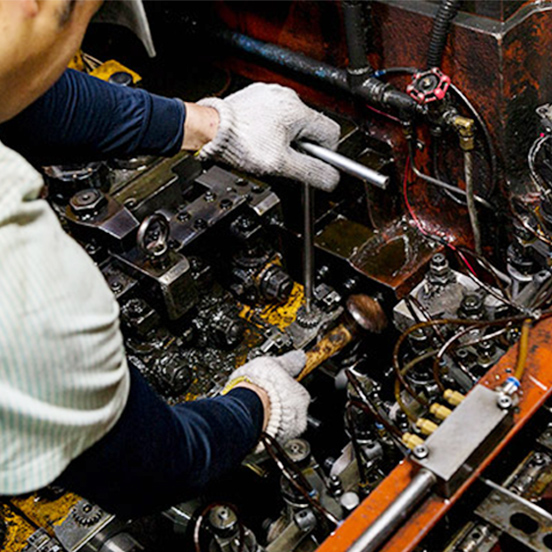

飽くなき情熱と探究心大川精螺工業の歴史は、1934年に創業者・大川儀三郎が

東京都港区に小さなねじ加工工場を開設したことに始まります。

当社の切削加工技術は、安定した品質により高い評価をいただき、

ほどなくして大手自動車メーカー様のパートナーとして、

スタッドボルトなどの製造を手がけるようになりました。

さらに、ものづくりへの飽くなき情熱と探究心により、

厳しいスペックが求められる自動車用の重要保安部品の

開発・製造にも携わるようになります。

90年を超える当社の歩みは、まさに挑戦の連続であり、

その歴史こそが私たちの誇りです。

-

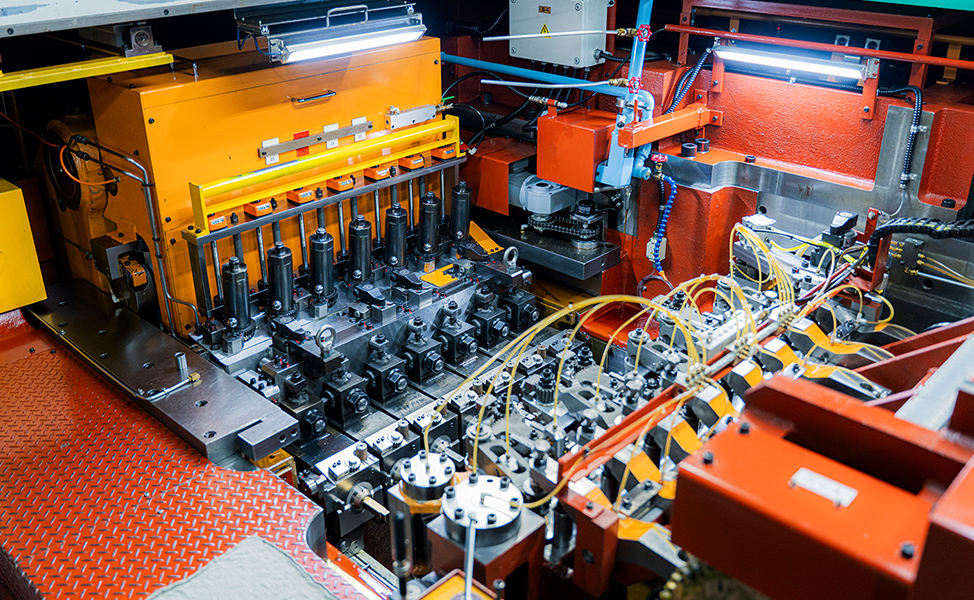

1964年、国内でいち早く

導入した冷間鍛造技術金型の中で常温のまま、

圧力によって金属を塑性変形させる冷間鍛造技術。

大川精螺工業は、その専用機である「パーツフォーマー」を

1964年に国内でいち早く導入し、

冷間鍛造のパイオニアとして技術ノウハウを蓄積してきました。

切削・研磨工程を極力必要とせず、最大7段階の連続加工によって、

安定した品質と優れたコストパフォーマンスを同時に

実現する高度な量産技術を確立。

品質の向上、コスト削減、省資源化など、

お客様や社会のニーズにお応えしてきました。

-

2年間の研究、試作の末辿り着いた

7段式パーツフォーマーによる

オンリーワン技術大川精螺工業ではパーツフォーマーの可能性を更に飛躍させるため、

常にあらゆる研究と試作を行ってきました。

これまで、別々の工程で加工してきた部品を1パーツで完成させるべく、

図面の設計からプログラミングの研究、度重なる試作を繰り返し、

1998年、冷間鍛造で日本初となるブレーキホース継手金具の

一体成形技術の開発に成功しました。

冷間鍛造のパイオニアとして、その技術開発に積極的に

挑戦を行ってきたことで誕生したこのオンリーワン技術は、

大川精螺の技術力や品質をブランドづける大きなきっかけとなりました。

Processing冷間鍛造のさまざまな工法

-

押出し加工

1回の圧縮で材料を大きく変形させる、冷間鍛造のメインとなる成形。前方、後方など任意の部位を加工できます。

-

据え込み加工

材料を軸方向に加圧して高さを減少させると同時に、断面を増大させる方法。パーツの頭部分の加工に用います。

-

ネットシェイプ成形

切削などの仕上げ加工をほとんど必要とせず、冷間鍛造による1回の加工で最終形状に高精度成形する方法。

-

深絞り加工

従来の溶接構造から、パーツフォーマーを駆使した一体成形によって納期短縮やコストダウンが図れます。

-

穴あけ・穴抜き加工

微細穴、複数穴、異形穴など、さまざまなニーズに対応。大幅な二次加工レスを実現することが可能です。

-

転造加工

素材を回転させながら塑性変形させる加工。ねじきり加工、しぼり加工、溝加工などがあります。

-

銅の鍛造加工

電気自動車用充電コネクタ端子など、銅素材の通電部品も、冷間鍛造加工で高速生産することができます。

-

異素材鍛造

アルミ・ステンレスなどの異素材の加工も開発しています。

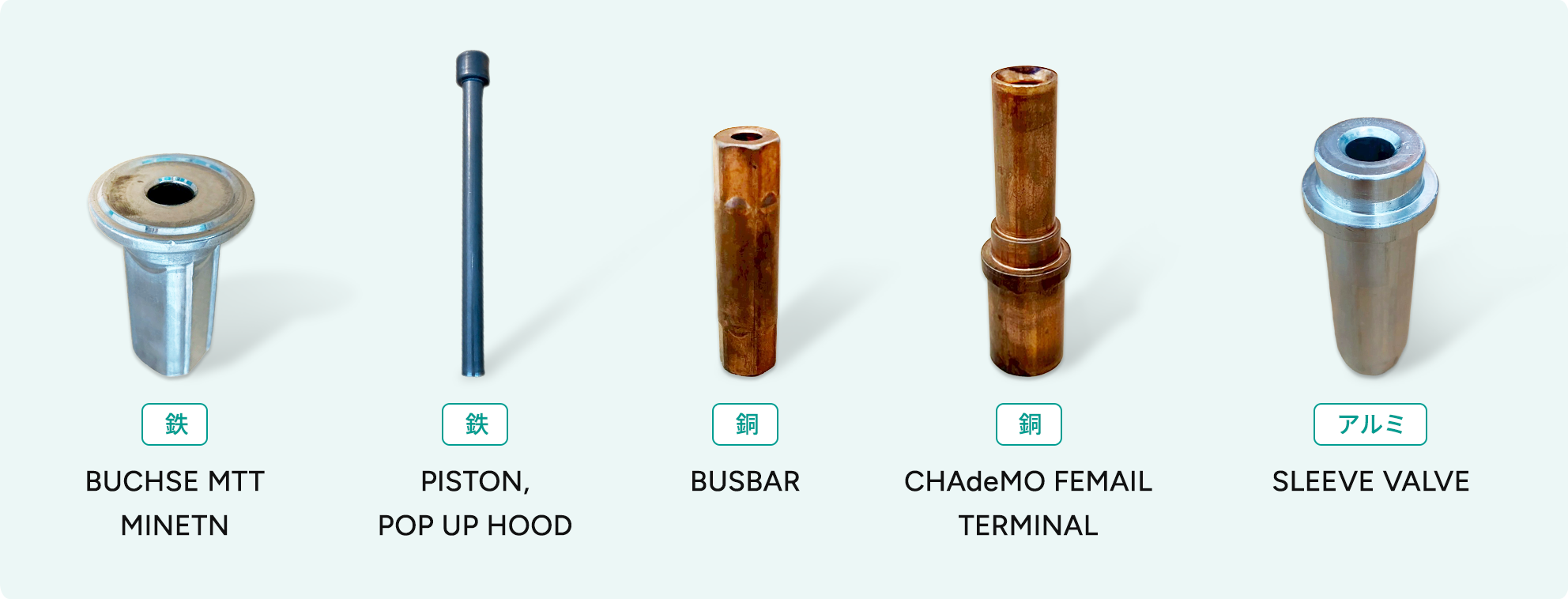

Material素材に応じた製品展開が可能です

大川精螺工業では、多様な金属素材に対応し、それぞれの特性を活かした製品づくりを行っています。

下記では、各素材からどのような製品が製造できるかの一例をご紹介します。

Case冷間鍛造で実現できる特殊加工例

電気自動車用充電コネクタ端子鍛造化技術

- 提案先顧客コネクタメーカー

- 使用用途電気自動車用充電コネクタ端子

従来メーカー

従来の切削加工ではこれらの点で

量産に不具合があった。

-

切削加工の課題

- 材料歩留率:22%

- サイクルタイム:300秒/個

-

鍛造化への壁

- スリット巾、長さの寸法精度不良

- バリ、つぶれ、歪みによる形状不良

大川精螺工業

世界初の新技術を導入

新技術

- スリット前ブランク形成ライン (パーツフォーマー1工程)

- 鍛造によるスリット形成ライン (鍛造スリット形成1工程)

材料受入 (コイル材)

- 1.素材取り (自動)

- 2.端面矯正

- 3.孔部形成

- 4.ツバ部形成

- 5.端面矯正

- 6.スリット形成

- 7.寸法調整 (絞り)

- 8.完成・出荷

- 鍛造ブランクから鍛造スリット形成することで、 スリット巾・長さの寸法精度確保

- クリアランス考慮による、 安定したニアネットシェイプ形成

-

鍛造ブランク

-

鍛造スリワリ

加工 -

銀メッキ

完成品

VA効果

- 切削加工品を鍛造化することで、材料費削減

- 材料歩留まり向上 サイクルタイム向上

VA効果績:

従来メーカー製品 (切削品) 価格比~60%の

効果額を実現

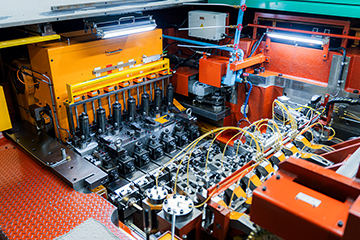

Simulation Technology複雑な形状の加工を可能にする

冷間鍛造シミュレーション

解析の実施

-

当社の大きな武器である冷間鍛造技術。

この技術を進歩させるべく、日々さまざまな技術の開発を行っております。かつては金型を用いて行っていた新技術の開発も、現代ではシミュレーションソフトを用いて解析を行うことが可能です。

最新技術を活用しながら、新たな加工方法の探究を行っております。